數(shù)包裝機(jī)-3.png)

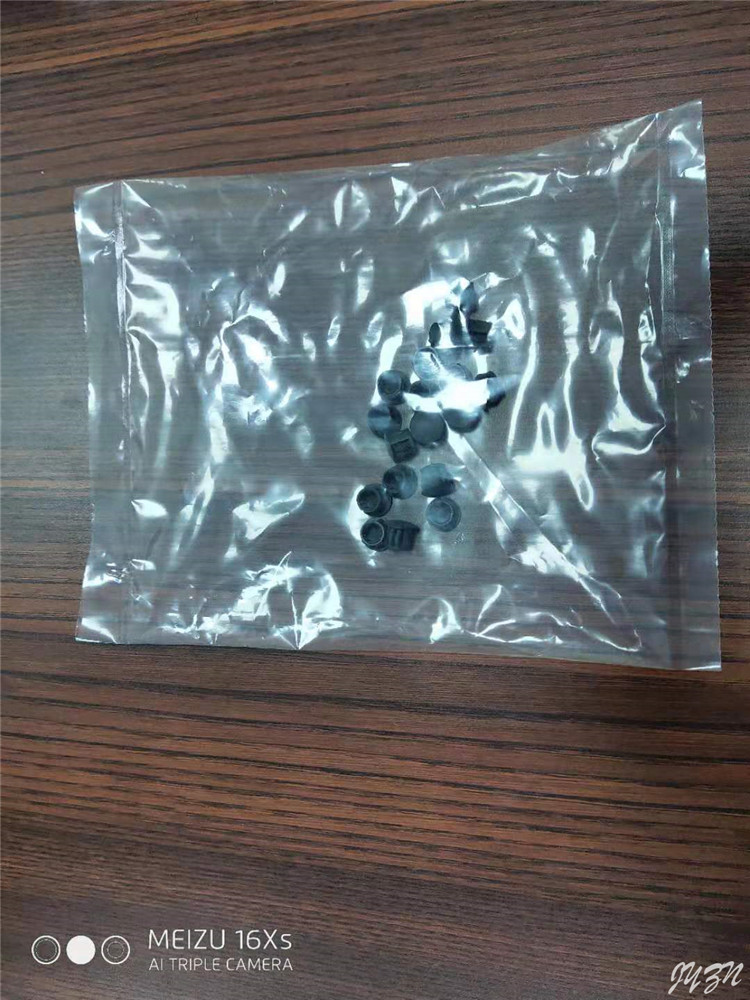

計(jì)數(shù)包裝機(jī)

密封圈包裝的“慧眼”:如何實(shí)現(xiàn)99.99%的計(jì)數(shù)精度?

在工業(yè)制造領(lǐng)域,密封圈包裝的計(jì)數(shù)精度直接關(guān)系到供應(yīng)鏈效率和產(chǎn)品質(zhì)量。傳統(tǒng)計(jì)數(shù)方法往往受限于物料粘連、形態(tài)變異、光學(xué)干擾等因素,難以突破99%的精度瓶頸。如今,通過多光譜成像系統(tǒng)與深度學(xué)習(xí)算法的深度融合,密封圈包裝成功實(shí)現(xiàn)了99.99%的計(jì)數(shù)精度,這項(xiàng)突破性技術(shù)正在重新定義行業(yè)標(biāo)準(zhǔn)。

一、精度瓶頸:傳統(tǒng)計(jì)數(shù)方法的技術(shù)局限

1. 物理特性帶來的挑戰(zhàn)

-

密封圈表面粘性導(dǎo)致的粘連現(xiàn)象

-

彈性變形產(chǎn)生的形態(tài)變化

-

不同材質(zhì)的光學(xué)特性差異

2. 檢測技術(shù)的固有局限

-

二維成像無法有效識(shí)別堆疊密封圈

-

傳統(tǒng)算法難以處理部分遮擋情況

-

光照變化對(duì)識(shí)別穩(wěn)定性的影響

二、技術(shù)突破:多光譜成像與深度學(xué)習(xí)的協(xié)同創(chuàng)新

突破一:多光譜成像系統(tǒng)

多角度光源配置

-

采用環(huán)形LED陣列,消除陰影干擾

-

可調(diào)節(jié)光譜波長,適配不同材質(zhì)

-

動(dòng)態(tài)亮度調(diào)節(jié),應(yīng)對(duì)表面反光

高分辨率圖像采集

-

5000萬像素工業(yè)相機(jī),精度達(dá)0.1mm

-

每秒120幀采集速度,無遺漏檢測

-

多光譜同步采集,獲取豐富特征信息

突破二:深度學(xué)習(xí)算法優(yōu)化

多尺度特征提取網(wǎng)絡(luò)

class MultiScaleFeatureNet(nn.Module): def __init__(self): super().__init__() self.backbone = ResNet50(pretrained=True) self.attention = SpatialAttention() self.fpn = FeaturePyramidNetwork() def forward(self, x): # 多尺度特征提取 features = self.backbone(x) # 注意力機(jī)制聚焦關(guān)鍵區(qū)域 weighted_features = self.attention(features) # 特征金字塔融合 outputs = self.fpn(weighted_features) return outputs

實(shí)例分割算法創(chuàng)新

-

基于Mask R-CNN的改進(jìn)架構(gòu)

-

引入邊緣感知損失函數(shù)

-

實(shí)時(shí)處理速度達(dá)50ms/幀

三、系統(tǒng)架構(gòu):實(shí)現(xiàn)高精度的技術(shù)保障

1. 硬件配置方案

-

多目視覺系統(tǒng):3臺(tái)工業(yè)相機(jī)協(xié)同工作

-

專用照明系統(tǒng):漫反射 dome light + 低角度條形光

-

計(jì)算平臺(tái):NVIDIA Jetson AGX Orin

2. 軟件算法流程

圖像采集 → 預(yù)處理 → 多尺度檢測 → 實(shí)例分割 → 結(jié)果驗(yàn)證

↓ ↓ ↓ ↓ ↓

多光譜 噪聲消除 特征提取 輪廓精確 置信度評(píng)估

數(shù)據(jù) 光照補(bǔ)償 目標(biāo)定位 語義分割 錯(cuò)誤糾正

3. 精度保障機(jī)制

實(shí)時(shí)質(zhì)量監(jiān)控

-

在線統(tǒng)計(jì)過程控制(SPC)

-

自動(dòng)標(biāo)定與誤差補(bǔ)償

-

異常數(shù)據(jù)追溯分析

自適應(yīng)學(xué)習(xí)系統(tǒng)

-

持續(xù)收集生產(chǎn)數(shù)據(jù)

-

模型參數(shù)自動(dòng)優(yōu)化

-

新樣本增量學(xué)習(xí)

四、實(shí)測數(shù)據(jù):精度驗(yàn)證與性能表現(xiàn)

精度驗(yàn)證結(jié)果

| 測試項(xiàng)目 | 傳統(tǒng)方法 | 本技術(shù)方案 |

|---|---|---|

| 單批次計(jì)數(shù)準(zhǔn)確率 | 98.7% | 99.99% |

| 連續(xù)運(yùn)行穩(wěn)定性 | ±2% | ±0.01% |

| 不同材質(zhì)適應(yīng)性 | 有限 | 全面 |

| 極端工況表現(xiàn) | 較差 | 優(yōu)秀 |

性能指標(biāo)

-

計(jì)數(shù)速度:3000個(gè)/分鐘

-

識(shí)別精度:99.99%

-

適應(yīng)規(guī)格:Φ3mm-Φ200mm

-

運(yùn)行穩(wěn)定性:MTBF > 5000小時(shí)

五、應(yīng)用案例:某汽車零部件制造商的成功實(shí)踐

實(shí)施前狀況

-

人工抽檢比例:5%

-

客戶投訴率:0.3%

-

平均計(jì)數(shù)誤差:1.2%

實(shí)施后成效

-

質(zhì)量提升

-

實(shí)現(xiàn)100%全檢

-

客戶投訴率降至0.001%

-

計(jì)數(shù)誤差控制在0.01%以內(nèi)

-

-

效率提升

-

包裝速度提升3倍

-

人力成本降低70%

-

設(shè)備利用率達(dá)95%

-

六、技術(shù)展望:未來發(fā)展方向

技術(shù)創(chuàng)新方向

-

三維視覺技術(shù)

-

實(shí)現(xiàn)更精準(zhǔn)的堆疊識(shí)別

-

提升復(fù)雜工況適應(yīng)能力

-

-

邊緣計(jì)算優(yōu)化

-

降低系統(tǒng)響應(yīng)延遲

-

提升實(shí)時(shí)處理能力

-

-

自學(xué)習(xí)系統(tǒng)

-

實(shí)現(xiàn)零樣本學(xué)習(xí)

-

自適應(yīng)新型密封圈

-

結(jié)語

密封圈包裝實(shí)現(xiàn)99.99%計(jì)數(shù)精度的突破,標(biāo)志著工業(yè)視覺檢測技術(shù)進(jìn)入了新的發(fā)展階段。這項(xiàng)技術(shù)不僅解決了行業(yè)長期存在的痛點(diǎn),更為整個(gè)制造業(yè)的智能化升級(jí)提供了可靠的技術(shù)支撐。

通過多光譜成像與深度學(xué)習(xí)的深度融合,我們成功打造了密封圈包裝的"慧眼",讓每一個(gè)密封圈的計(jì)數(shù)都精準(zhǔn)無誤,讓每一件出廠產(chǎn)品都值得信賴。

追求極致精度,創(chuàng)造卓越價(jià)值——讓我們攜手推動(dòng)制造業(yè)的智能化變革!

二維碼.jpg)

數(shù)包裝機(jī)-2.png&w=689&h=388&a=&zc=1)

數(shù)包裝機(jī).png)

數(shù)包裝機(jī)-1.png&w=689&h=388&a=&zc=1)

數(shù)包裝機(jī)-3.png&w=689&h=388&a=&zc=1)

評(píng)論