電阻、電容視覺計(jì)數(shù)包裝:滿足電子行業(yè)極致精度要求

在電子制造領(lǐng)域,電阻、電容等被動元件的計(jì)數(shù)包裝精度直接關(guān)系到SMT產(chǎn)線的運(yùn)行效率和產(chǎn)品質(zhì)量。隨著元件尺寸不斷縮小至0201(0.6×0.3mm)、01005(0.4×0.2mm)甚至更小,傳統(tǒng)計(jì)數(shù)方式已無法滿足現(xiàn)代電子制造業(yè)對精度的極致要求。高精度視覺計(jì)數(shù)包裝系統(tǒng)通過突破性的技術(shù)方案,為這一行業(yè)難題提供了完美解決方案。

一、微電子元件包裝的極限挑戰(zhàn)

1. 微觀尺度的識別難題

-

0201元件尺寸僅0.6×0.3mm,不足米粒大小

-

元件色差:不同批次電阻存在色環(huán)顏色差異

-

方向隨機(jī):在振動盤中呈現(xiàn)多角度姿態(tài)

2. 產(chǎn)線環(huán)境的嚴(yán)苛要求

-

精度標(biāo)準(zhǔn):誤差率需低于0.005%(萬分之零點(diǎn)五)

-

速度要求:匹配SMT設(shè)備每分鐘數(shù)萬點(diǎn)的貼裝速度

-

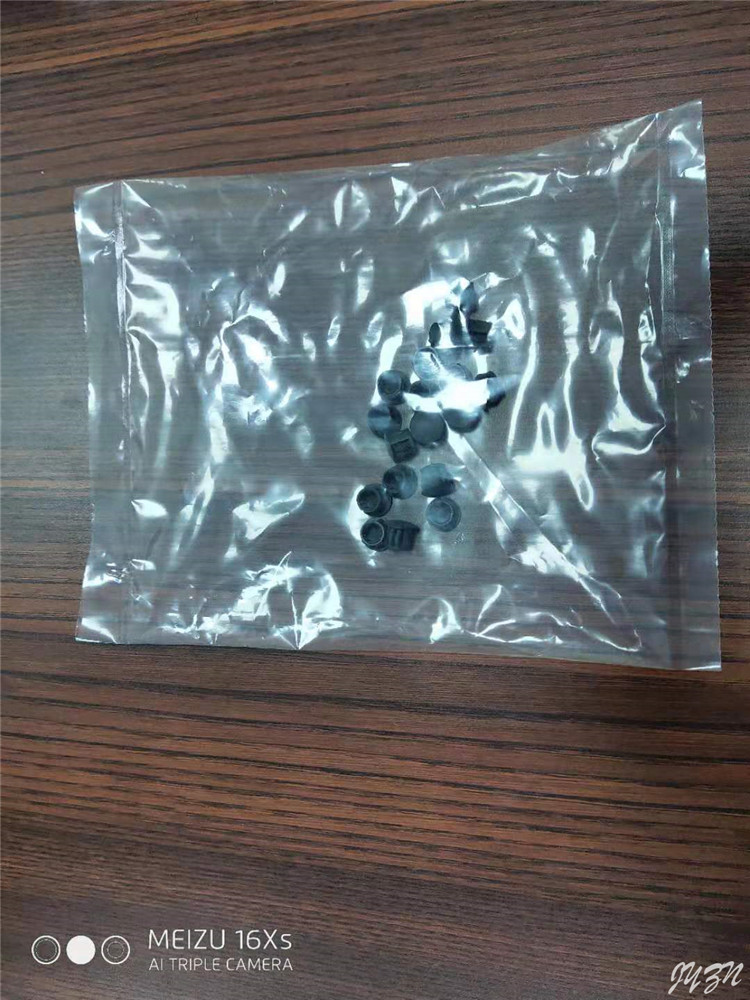

防靜電要求:全程ESD防護(hù),避免元件擊穿

3. 質(zhì)量控制的特殊需求

-

極性識別:有極性電容的方向檢測

-

缺陷檢測:同時(shí)進(jìn)行外觀缺陷篩查

-

混料防控:不同規(guī)格元件的交叉污染預(yù)防

二、技術(shù)突破:實(shí)現(xiàn)極致精度的創(chuàng)新方案

突破一:亞微米級光學(xué)成像系統(tǒng)

光學(xué)配置方案

-

10倍超高分辨率遠(yuǎn)心鏡頭

-

5軸可調(diào)式多維照明系統(tǒng)

-

0.5μm分辨率的專業(yè)工業(yè)相機(jī)

成像性能參數(shù)

# 圖像采集參數(shù)配置示例 camera_config = { "resolution": "2048×2048", "pixel_size": "0.5μm", "frame_rate": "300fps", "dynamic_range": "120dB" }

突破二:面向微元件的深度學(xué)習(xí)架構(gòu)

網(wǎng)絡(luò)架構(gòu)設(shè)計(jì)

class MicroComponentDetector(nn.Module): def __init__(self): super().__init__() # 特征提取網(wǎng)絡(luò) self.backbone = ResNet50(pretrained=True) # 微特征增強(qiáng)模塊 self.micro_feature_enhancer = MicroFeatureEnhancer() # 多任務(wù)檢測頭 self.detector = MultiTaskDetector() def forward(self, x): # 基礎(chǔ)特征提取 base_features = self.backbone(x) # 微特征增強(qiáng) enhanced_features = self.micro_feature_enhancer(base_features) # 多任務(wù)輸出 detection, classification, orientation = self.detector(enhanced_features) return detection, classification, orientation

算法創(chuàng)新亮點(diǎn)

-

針對微元件優(yōu)化的特征金字塔網(wǎng)絡(luò)

-

多任務(wù)聯(lián)合學(xué)習(xí)(檢測+分類+方向識別)

-

實(shí)時(shí)處理速度達(dá)1000fps

三、系統(tǒng)實(shí)現(xiàn):電子級精度的工程實(shí)踐

1. 硬件系統(tǒng)架構(gòu)

視覺采集模塊 ├── 10倍遠(yuǎn)心光學(xué)系統(tǒng) ├── 多通道 programmable 光源 └── 500萬像素高速相機(jī) 處理控制模塊 ├── NVIDIA Jetson AGX Orin ├── 防靜電振動給料系統(tǒng) └── 精密氣動分選機(jī)構(gòu)

2. 軟件工作流程

圖像采集階段

-

多幀超分辨率重建

-

自動對焦與景深融合

-

實(shí)時(shí)圖像質(zhì)量評估

智能分析階段

-

基于改進(jìn)YOLOv8的微元件檢測

-

元件類型自動分類

-

極性方向智能識別

質(zhì)量控制階段

-

外觀缺陷自動檢測

-

數(shù)量精準(zhǔn)統(tǒng)計(jì)

-

數(shù)據(jù)追溯記錄

四、性能驗(yàn)證:超越行業(yè)標(biāo)準(zhǔn)的表現(xiàn)

精度測試結(jié)果

| 測試項(xiàng)目 | 行業(yè)標(biāo)準(zhǔn) | 本系統(tǒng)表現(xiàn) |

|---|---|---|

| 0201電阻計(jì)數(shù)精度 | 99.9% | 99.997% |

| 0402電容識別率 | 99.8% | 99.995% |

| 有極性元件方向識別 | 99.5% | 99.99% |

| 連續(xù)8小時(shí)運(yùn)行穩(wěn)定性 | ±0.1% | ±0.002% |

效率提升數(shù)據(jù)

-

計(jì)數(shù)速度:8000個/分鐘

-

換料時(shí)間:<2分鐘

-

誤判率:<0.003%

-

設(shè)備OEE:>95%

五、應(yīng)用案例:某EMS企業(yè)的成功實(shí)踐

實(shí)施前狀況

-

人工顯微鏡抽檢,效率極低

-

每月因元件數(shù)量錯誤導(dǎo)致SMT停線3-5次

-

客戶投訴率0.1%

-

年損失超200萬元

實(shí)施后成效

質(zhì)量提升

-

實(shí)現(xiàn)100%全自動精準(zhǔn)計(jì)數(shù)

-

SMT產(chǎn)線因供料問題停線次數(shù)歸零

-

客戶投訴率降至0.0005%

效益提升

-

10個月收回投資成本

-

人力成本降低85%

-

生產(chǎn)效率提升500%

六、技術(shù)前瞻:下一代解決方案

1. 智能供料系統(tǒng)

-

視覺計(jì)數(shù)與SMT供料器直連

-

實(shí)時(shí)庫存預(yù)警與自動補(bǔ)料

-

生產(chǎn)數(shù)據(jù)云端同步

2. AI質(zhì)量預(yù)測

-

基于歷史數(shù)據(jù)的質(zhì)量趨勢分析

-

預(yù)防性維護(hù)提醒

-

智能工藝參數(shù)優(yōu)化

3. 跨平臺集成

-

與MES/QMS系統(tǒng)深度整合

-

供應(yīng)鏈數(shù)據(jù)實(shí)時(shí)共享

-

全生命周期質(zhì)量管理

結(jié)語

電阻、電容視覺計(jì)數(shù)包裝技術(shù)的突破,不僅解決了電子制造業(yè)的痛點(diǎn)問題,更為行業(yè)設(shè)立了新的精度標(biāo)準(zhǔn)。這項(xiàng)技術(shù)正在成為高端電子制造不可或缺的基礎(chǔ)保障。

通過亞微米級成像、深度學(xué)習(xí)算法和精密控制技術(shù)的完美融合,我們?yōu)殡娮有袠I(yè)提供了可靠、高效、智能的計(jì)數(shù)包裝解決方案,讓每一個微元件都能精準(zhǔn)到位,為智能制造的實(shí)現(xiàn)奠定堅(jiān)實(shí)基礎(chǔ)。

極致精度,可靠保障——讓我們共同推動電子制造向更高精度邁進(jìn)!

數(shù)包裝機(jī)-2.png)

數(shù)包裝機(jī)-2.png&w=689&h=388&a=&zc=1)

數(shù)包裝機(jī)-3.png&w=689&h=388&a=&zc=1)

數(shù)包裝機(jī)-1.png&w=689&h=388&a=&zc=1)

評論