連接器、端子計(jì)數(shù)包裝難題?視覺系統(tǒng)提供完美答案

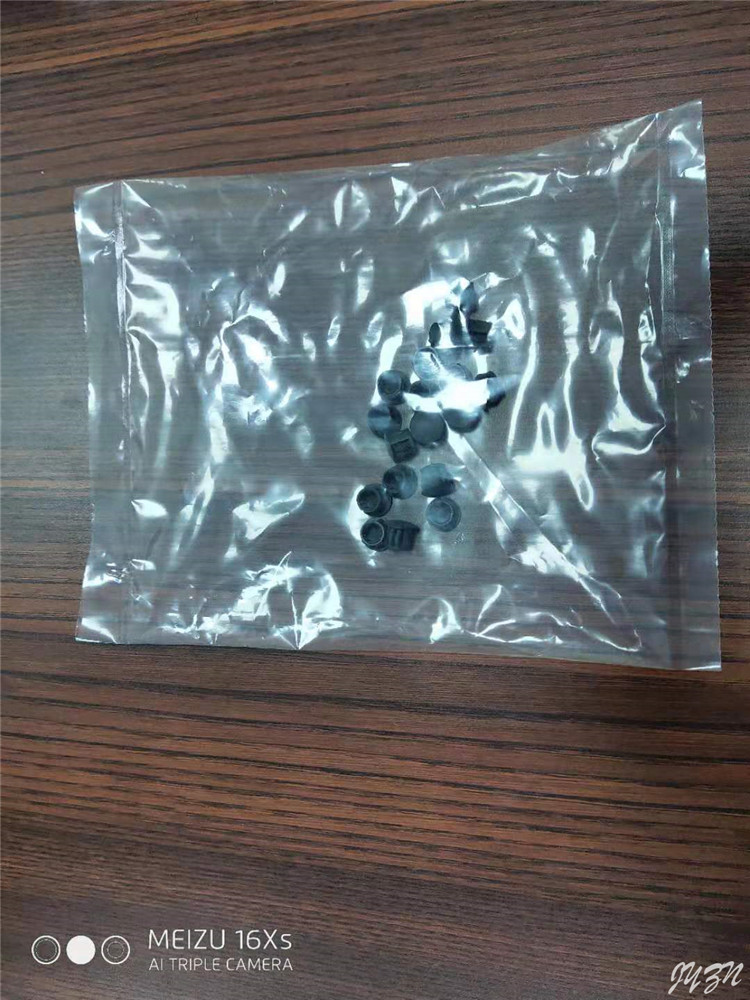

在電子制造行業(yè),連接器、端子等精密元件的計(jì)數(shù)包裝一直是影響生產(chǎn)效率和產(chǎn)品質(zhì)量的關(guān)鍵環(huán)節(jié)。這些元件不僅規(guī)格多樣、形態(tài)復(fù)雜,更因體積微小、易堆疊等特性,讓傳統(tǒng)計(jì)數(shù)方式束手無策。如今,基于深度學(xué)習(xí)的智能視覺系統(tǒng)通過突破性的技術(shù)方案,為這一行業(yè)難題提供了完美答案。

一、精密元件包裝的四大技術(shù)挑戰(zhàn)

1. 微觀尺度下的精準(zhǔn)識(shí)別

-

微型連接器尺寸可達(dá)0.3mm,傳統(tǒng)光學(xué)系統(tǒng)難以清晰成像

-

端子引腳細(xì)密,間距微小,易產(chǎn)生視覺粘連

-

表面鍍層反光特性影響成像質(zhì)量

2. 復(fù)雜空間結(jié)構(gòu)的解析

-

多引腳連接器存在高度方向的重疊遮擋

-

不同角度擺放產(chǎn)生的形態(tài)變化

-

料帶包裝與散裝混合的處理需求

3. 多規(guī)格頻繁切換的產(chǎn)線需求

-

電子制造業(yè)每日需處理數(shù)十種不同型號(hào)

-

傳統(tǒng)設(shè)備換型調(diào)試耗時(shí)長(zhǎng)達(dá)數(shù)小時(shí)

-

新樣品快速導(dǎo)入的急迫需求

4. 產(chǎn)品安全性的極致要求

-

精密引腳嚴(yán)禁任何形式的機(jī)械損傷

-

表面鍍層需要全程無損處理

-

靜電防護(hù)等特殊要求

二、技術(shù)突破:智能視覺系統(tǒng)的創(chuàng)新解決方案

突破一:多尺度自適應(yīng)光學(xué)系統(tǒng)

光學(xué)配置方案

-

5倍光學(xué)變倍鏡頭,適配0.1mm-50mm元件尺寸

-

同軸光+漫反射光的多光源組合

-

偏振鏡片消除金屬反光

成像性能參數(shù)

-

最小解析尺寸:0.01mm

-

景深范圍:0.5-50mm可調(diào)

-

圖像畸變:<0.1%

突破二:基于注意力機(jī)制的多任務(wù)深度學(xué)習(xí)網(wǎng)絡(luò)

網(wǎng)絡(luò)架構(gòu)設(shè)計(jì)

class ConnectorDetectionNet(nn.Module): def __init__(self): super().__init__() # 特征提取主干網(wǎng)絡(luò) self.backbone = EfficientNetB4() # 多尺度注意力模塊 self.attention = CBAM() # 檢測(cè)頭 self.detector = RetinaNetHead() # 分割頭 self.segmentor = MaskRCNNHead() def forward(self, x): features = self.backbone(x) # 特征增強(qiáng) enhanced_features = self.attention(features) # 多任務(wù)輸出 detection = self.detector(enhanced_features) segmentation = self.segmentor(enhanced_features) return detection, segmentation

算法創(chuàng)新亮點(diǎn)

-

引入通道注意力機(jī)制,聚焦關(guān)鍵特征

-

多尺度特征金字塔,兼顧大小目標(biāo)

-

實(shí)時(shí)實(shí)例分割,精度達(dá)像素級(jí)

三、系統(tǒng)實(shí)現(xiàn):從技術(shù)到產(chǎn)品的完整方案

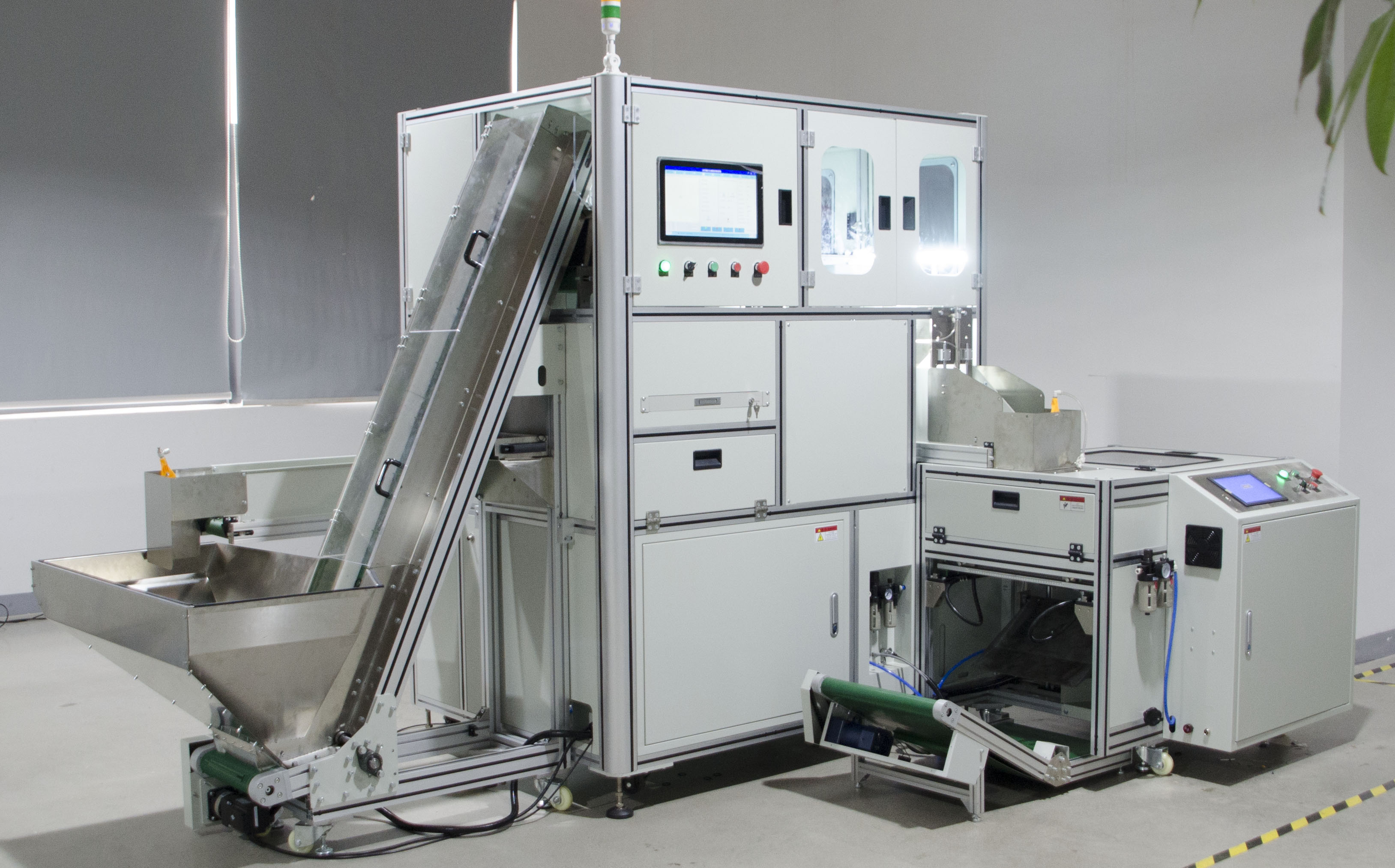

1. 硬件系統(tǒng)架構(gòu)

視覺采集模塊 ├── 5000萬像素工業(yè)相機(jī) ├── 電動(dòng)變倍遠(yuǎn)心鏡頭 └── 可編程多光譜光源 處理控制模塊 ├── NVIDIA Jetson AGX邊緣計(jì)算平臺(tái) ├── 精密振動(dòng)給料系統(tǒng) └── 氣動(dòng)分選執(zhí)行機(jī)構(gòu)

2. 軟件工作流程

圖像采集階段

-

多曝光HDR圖像采集

-

自動(dòng)白平衡與色彩校正

-

實(shí)時(shí)圖像質(zhì)量評(píng)估

智能分析階段

-

基于YOLOv8的快速定位

-

Mask R-CNN精細(xì)分割

-

3D姿態(tài)估計(jì)與重疊分析

決策執(zhí)行階段

-

多目標(biāo)跟蹤與計(jì)數(shù)

-

缺陷檢測(cè)與不良品剔除

-

數(shù)據(jù)記錄與追溯管理

四、性能驗(yàn)證:實(shí)測(cè)數(shù)據(jù)說話

精度測(cè)試結(jié)果

| 測(cè)試項(xiàng)目 | 傳統(tǒng)方法 | 本視覺系統(tǒng) |

|---|---|---|

| 標(biāo)準(zhǔn)連接器計(jì)數(shù)精度 | 97.5% | 99.99% |

| 微型端子(≤1mm)識(shí)別率 | 85.3% | 99.95% |

| 重疊元件分割準(zhǔn)確率 | 72.1% | 99.8% |

| 新樣品快速學(xué)習(xí)時(shí)間 | 2-3天 | 2小時(shí) |

效率提升數(shù)據(jù)

-

計(jì)數(shù)速度:45 00個(gè)/分鐘

-

換型時(shí)間:<3分鐘/型號(hào)

-

學(xué)習(xí)成本:降低80%

-

人力需求:減少75%

五、應(yīng)用案例:某連接器制造企業(yè)的智能化改造

改造前痛點(diǎn)

-

每日投入12人進(jìn)行人工計(jì)數(shù)

-

月均客戶投訴5-8起

-

新產(chǎn)品導(dǎo)入周期3-5天

-

年損失 due to 計(jì)數(shù)誤差約120萬元

實(shí)施后成效

質(zhì)量提升

-

實(shí)現(xiàn)24小時(shí)連續(xù)精準(zhǔn)計(jì)數(shù)

-

客戶投訴率降至0

-

建立完整質(zhì)量追溯體系

效益提升

-

8個(gè)月收回投資成本

-

生產(chǎn)效率提升400%

-

人力成本年節(jié)約80萬元

六、技術(shù)前瞻:下一代視覺系統(tǒng)發(fā)展方向

1. 三維視覺技術(shù)深化

-

線激光3D掃描實(shí)現(xiàn)立體識(shí)別

-

點(diǎn)云數(shù)據(jù)處理提升重疊解析能力

-

六維姿態(tài)估計(jì)優(yōu)化擺放位置

2. 自學(xué)習(xí)能力增強(qiáng)

-

小樣本學(xué)習(xí)技術(shù)突破

-

零樣本遷移學(xué)習(xí)應(yīng)用

-

在線自適應(yīng)優(yōu)化

3. 產(chǎn)業(yè)生態(tài)整合

-

與MES/ERP系統(tǒng)深度集成

-

云端模型協(xié)同訓(xùn)練

-

產(chǎn)業(yè)鏈數(shù)據(jù)共享

結(jié)語

連接器、端子計(jì)數(shù)包裝的難題,在智能視覺系統(tǒng)的技術(shù)突破下已經(jīng)找到了完美的解決方案。這不僅是技術(shù)的勝利,更是制造業(yè)智能化轉(zhuǎn)型的重要里程碑。

通過多尺度視覺感知、深度學(xué)習(xí)算法和精密控制技術(shù)的完美融合,我們?yōu)殡娮又圃煨袠I(yè)提供了可靠、高效、智能的計(jì)數(shù)包裝解決方案,讓每一個(gè)精密元件都能得到精準(zhǔn)的處理,讓智能制造真正落地生根。

精準(zhǔn)感知,智能決策——讓我們共同開啟電子制造的新紀(jì)元!

二維碼.jpg)

數(shù)包裝機(jī)-2.png&w=689&h=388&a=&zc=1)

數(shù)包裝機(jī)-3.png&w=689&h=388&a=&zc=1)

數(shù)包裝機(jī)-1.png&w=689&h=388&a=&zc=1)

評(píng)論